Para el desarrollo de su nuevo Cupra León Competición, que se presentará el próximo 20 de febrero en la inauguración del Cupra Garage, la submarca deportiva de Seat informó que recurrió a la impresión en 3D de varias piezas, las cuales hicieron parte de las exigentes pruebas para el desarrollo del nuevo modelo de competencia.

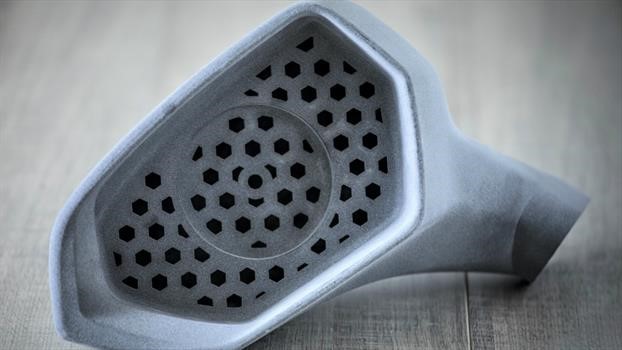

En este caso, el retrovisor externo, así como las tomas de aire y las de refrigeración se imprimieron en 3D con la tecnología Multi Jet Fusion de Hewlet Packard. De acuerdo con el fabricante, las ventajas de este recurso es que supone mayor rapidez y eficiencia en las pruebas de desarrollo.

Las piezas en cuestión se crean de forma aditiva y capa por capa, gracias a un proceso de impresión de múltiples agentes; según esto, a partir de un modelo 3D se aplica un agente sobre una capa de material cuyas partículas se fusionan. Luego se añade un agente de detalle para modificar la fusión y lograr acabados finos y superficies lisas; posteriormente, la zona se expone a algún tipo de energía que genere una reacción entre los agentes y el material que integra la pieza.

La ventaja de crear piezas a medida con la tecnología de 3D es que se pueden añadir funcionalidades o recursos que no tendría una pieza estándar; por ejemplo, en las competencias de carros de turismo (TCR), el retrovisor es una pieza que, por reglamento, debe tener la misma forma que en el modelo de serie; sin embargo, los ingenieros de Cupra querían que esta pieza aportara en la refrigeración del piloto. “Por lo tanto, debíamos diseñar una entrada de aire en la zona de máxima presión para lograr esa refrigeración”, señala Xavi Serra, responsable de desarrollo técnico de Cupra Racing.

Desarrollar piezas en forma práctica, rápida y a medida tiene la ventaja de que la calidad de sus componentes se puede probar en el túnel de viento, donde las piezas impresas en 3D se testean exactamente igual que el resto. “En estas instalaciones, entre más variedad de piezas podamos probar, mejor. Nos permite avanzar mucho más rápido”, señala Sierra. En todo caso, la fase final del desarrollo se hace en las pistas, donde las piezas en 3D también salieron bien libradas.

La impresión 3D supone un punto de inflexión en la industria automovilística, en la medida que permite acelerar los tiempos de desarrollo; en ese sentido, la tecnología 3D de HP ha sido fundamental, al permitirle a los diseñadores crear piezas que no se podrían producir con otras tecnologías. “Esta tecnología es y seguirá siendo clave en infinidad de campos para hacer realidad las ideas más complejas”, concluye Xavi Serra.