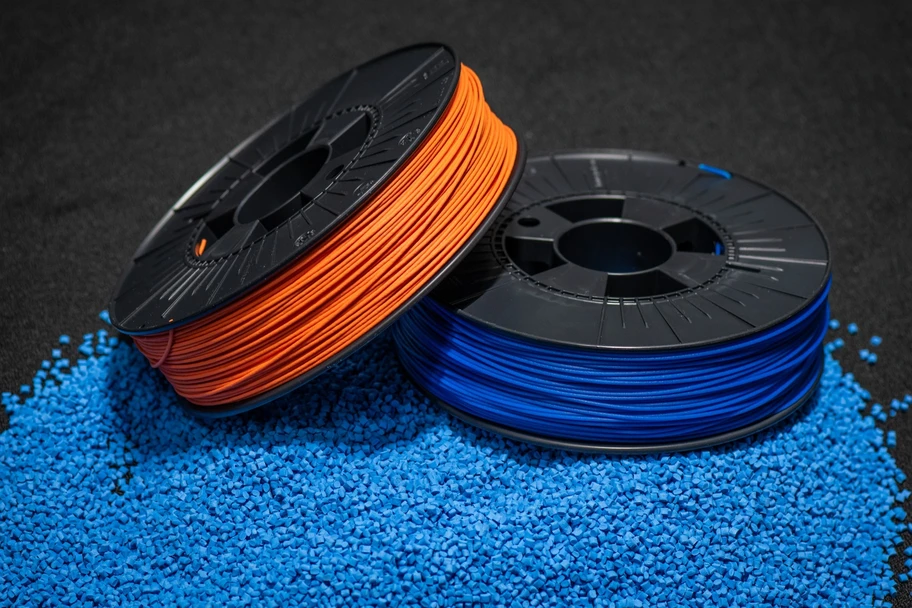

Con el fin de producir nuevos componentes utilizando la tecnología de impresión 3D, BMW Group recicla el polvo de desecho generado por la producción de miles de componentes cada año, junto con piezas usadas trituradas, para así crear un nuevo filamento.

Este hilo se enrolla en bobinas, como se hace con el alambre, que luego se puede utilizar para imprimir nuevos artículos, como dispositivos de producción auxiliares y herramientas.

Las áreas de aplicación son muy diversas, puesto que van desde soluciones ergonómicas y de seguridad laboral para empleados hasta protección contra abrasión, ayudas de ajuste y equipos de fabricación especiales, incluyendo medidores, plantillas, herramientas especiales y organización de herramientas. Cavidades de moldes, soportes de preensamblaje e incluso sujetadores completos se pueden producir con la ayuda de la impresión 3D.

Este filamento es de gran uso en el Campus de Fabricación Aditiva en Oberschleißheim, así como en varios sitios de la red de producción global de BMW. Además del hilo reciclado para el proceso de Fabricación por Filamento Fundido (FFF), el Campus también proporciona gránulos reciclados para su uso en la tecnología de Fabricación por Gránulos Fundidos (FGF), lo que permite la creación de herramientas de gran formato.

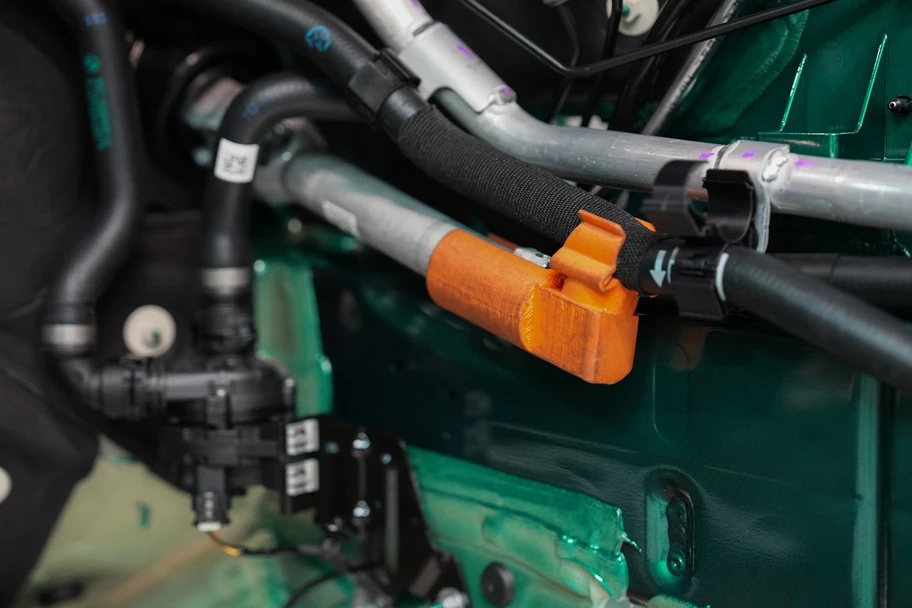

Paul Victor Osswald, gerente de proyecto para predesarrollo de componentes no metálicos y quien ha trabajado en este desarrollo desde 2018, asegura que “el uso de polvo de desecho y de componentes de impresión 3D desechados es un elemento clave de una economía circular funcional y eficiente”; así, por ejemplo, en la planta de Múnich del fabricante, se imprime en 3D un elemento específico utilizado en la unión del chasis y la carrocería. Esta pieza asegura temporalmente la varilla de dirección en una posición definida, guiándola a través de la abertura en la carrocería sin riesgo de colisión. El componente reutilizable se instala en el vehículo poco antes de la unión y luego se retira.

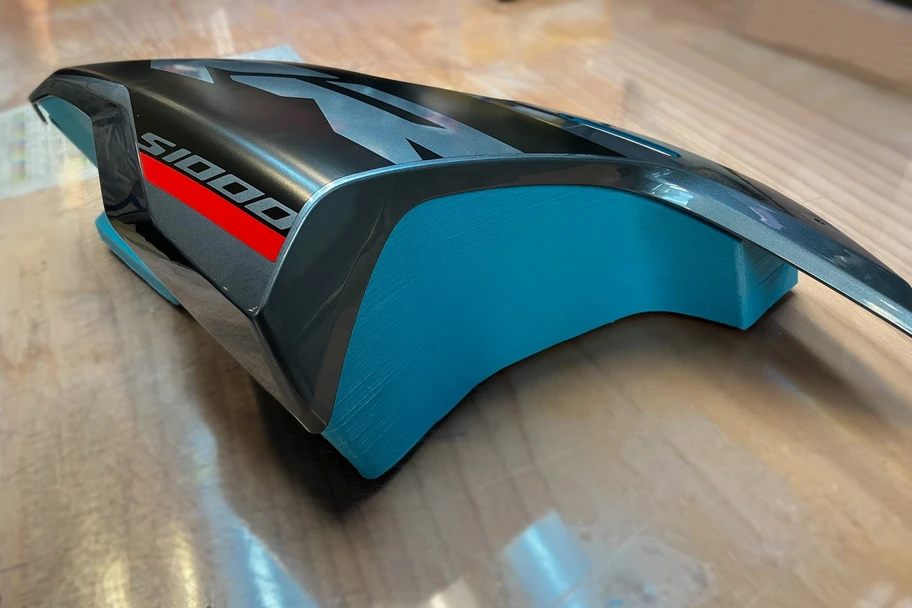

De iguak forma, en el complejo de BMW Motorrad en Berlín se utilizan pedestales de soporte impresos en 3D para aplicar decoraciones al panel de recubrimiento de las motocicletas. Los pedestales, personalizados para ajustarse con precisión a los componentes del panel de recubrimiento, también cuentan con mecanismos de bloqueo. Esto asegura que los componentes se mantengan firmemente en su lugar, evitando que se deslicen mientras se aplica la decoración.

Por su parte, los empleados de la planta Dingolfing han desarrollado sus propias ayudas de ajuste para evitar que los tornillos se pierdan durante su ensamblaje en los vehículos, por lo que crearon un soporte para la sujeción magnética de tornillos en varios destornilladores inalámbricos, lo que permite transportar los tornillos de manera segura.

Anualmente, se pueden reciclar hasta 12 toneladas de polvo de desecho en filamento y gránulos para ser reutilizados en la fabricación de dispositivos de producción auxiliares en las plantas. El uso de tales componentes reduce costos, mejora la eficiencia de los procesos y la calidad del producto.